Vous souhaitez mettre en place votre propre outil de gestion des compétences ? Remplissez ce formulaire !

L’histoire des révolutions industrielles est jalonnée d’innovations majeures qui ont radicalement transformé les modes de production et de vie. De la mécanisation à la production de masse, en passant par l’automatisation, chaque étape a marqué un bond en avant vers plus d’efficacité et d’innovation. Aujourd’hui, l’industrie 4.0 représente la quatrième grande révolution industrielle, caractérisée par une fusion des technologies numériques, physiques et biologiques. Au cœur de cette transformation, des concepts comme l’Internet des Objets (IoT), la réalité augmentée, les robots collaboratifs (COBOTs) et la fabrication additive redéfinissent les paradigmes de la production industrielle.

Composantes de l'industrie 4.0

L'internet des objets (IoT) et son impact

L’Internet des Objets représente un pilier fondamental de l’industrie 4.0, qui permet une collecte et un échange de données en temps réel entre les machines et les systèmes. Cette connectivité étendue ouvre la voie à une production plus flexible et réactive, ce qui optimise l’efficacité opérationnelle et la personnalisation des produits. Par exemple, grâce à l’IoT, une usine peut automatiquement ajuster ses paramètres de production en fonction des changements dans la chaîne d’approvisionnement ou de la demande des clients, réduisant ainsi les délais et les coûts.

Avancées en réalité augmentée

La réalité augmentée transforme le secteur industriel grâce à une superposition des informations numériques au monde réel, ce qui améliore ainsi la compréhension et l’interaction avec les machines. Cette technologie trouve son application dans la formation des opérateurs, qui offre des tutoriels visuels directs sur les machines, et dans la maintenance, où elle peut guider les techniciens à travers des procédures complexes, ce qui réduit les erreurs et accélère les réparations.

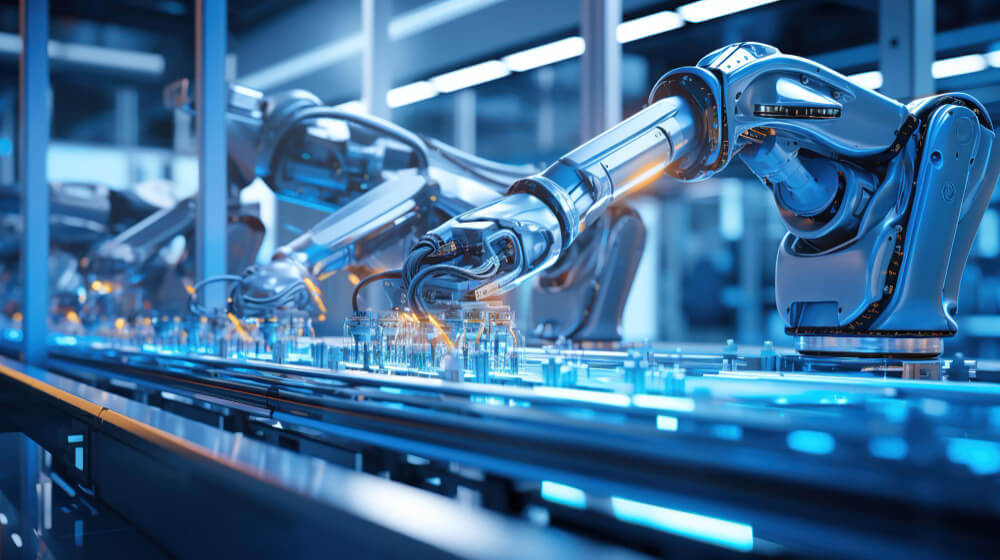

Robots collaboratifs (COBOTs) et fabrication additive

Les robots collaboratifs et la fabrication additive sont à l’avant-garde de la réorganisation des chaînes de production. Les COBOTs travaillent côte à côte avec les humains, améliorant la sécurité et l’efficacité sans nécessiter d’environnements de travail séparés. La fabrication additive, quant à elle, révolutionne la production car elle construit des objets couche par couche à partir de données numériques, qui permettent une personnalisation sans précédent et une réduction significative des déchets.

Transformation numérique de l'usine

La transition vers l’industrie 4.0 réinvente les fondamentaux de l’usine traditionnelle, impulsée par la transformation numérique. Cette évolution touche à la fois la production, la gestion et la maintenance, ce qui nécessite une adaptation stratégique en termes de cybersécurité, de connectivité et d’exploitation des données.

Cybersécurité dans l'industrie 4.0

La cybersécurité devient une priorité absolue dans le contexte de l’industrie 4.0. À mesure que les usines se numérisent, elles s’exposent à de nouvelles vulnérabilités. La protection des données et des infrastructures nécessite une approche holistique, qui intègre des solutions de sécurité avancées. Des protocoles de chiffrement robustes, des firewalls de nouvelle génération et une surveillance continue des systèmes sont indispensables pour contrer les menaces. La formation du personnel aux bonnes pratiques en matière de sécurité informatique s’avère également fondamentale pour prévenir les risques d’intrusion ou de sabotage.

Connectivité et interopérabilité IoT-IT-OT

L’intégration des technologies de l’Internet des Objets (IoT) avec les systèmes informatiques (IT) et opérationnels (OT) ouvre de nouvelles possibilités pour l’efficacité industrielle. Cette connectivité assure une communication fluide entre les différents niveaux de l’entreprise, depuis la production jusqu’à la stratégie d’affaires. Pour réaliser pleinement cette synergie, l’interopérabilité entre les dispositifs IoT, les plateformes IT et les équipements OT est essentielle. Adopter des standards ouverts et des interfaces de programmation d’application (API) compatibles permet de créer un écosystème connecté et flexible, capable de s’adapter aux évolutions technologiques et aux exigences du marché.

L'importance du big data et de l'analyse de données

Le Big Data et l’analyse de données jouent un rôle déterminant dans l’optimisation des processus industriels. La capacité à collecter, stocker et analyser de vastes volumes de données en temps réel transforme la prise de décision et la stratégie d’entreprise. Grâce à des outils d’analyse avancés, les entreprises peuvent identifier des tendances, prévoir des pannes d’équipement avant qu’elles ne surviennent et personnaliser la production en fonction des besoins des clients. L’exploitation intelligente des données permet une amélioration continue de la performance, une réduction des coûts et une meilleure satisfaction clientèle.

Optimisation des processus industriels

Dans le cadre de l’industrie 4.0, l’optimisation des processus industriels représente un levier stratégique majeur. L’utilisation de technologies avancées telles que l’intelligence artificielle et les systèmes de gestion performants joue un rôle prépondérant dans l’amélioration continue de la productivité et de l’efficience énergétique.

Maintenance préventive et prédictive grâce à l'IA

La maintenance préventive et prédictive, rendue possible par l’intelligence artificielle, transforme radicalement l’approche traditionnelle de la maintenance des équipements industriels. L’IA analyse des données issues de capteurs pour anticiper les pannes avant qu’elles ne se produisent, permettant ainsi de planifier les interventions de maintenance de manière optimale. Cette approche réduit les temps d’arrêt non planifiés, prolonge la durée de vie des équipements et diminue les coûts de maintenance. L’intelligence artificielle assure une maintenance plus efficace et moins intrusive, qui soutient directement la continuité et la performance de la production.

Gestion de la performance industrielle et énergétique

La gestion de la performance industrielle et énergétique est au cœur des préoccupations des entreprises engagées dans la transformation digitale de l’industrie. Les systèmes avancés de gestion permettent de surveiller et d’optimiser l’utilisation des ressources, réduisent ainsi l’empreinte écologique et maximisent l’efficacité. L’analyse des données de consommation énergétique aide à identifier les gisements d’économies et à implémenter des stratégies d’optimisation, comme l’amélioration de l’isolation thermique ou l’ajustement des paramètres des machines pour minimiser la consommation d’énergie sans compromettre la production.

Supervision et hypervision des processus

La supervision et l’hypervision des processus industriels représentent des composantes clés de l’optimisation. Ces systèmes fournissent une vue d’ensemble et en temps réel de l’ensemble des opérations de production, ce qui facilite la détection précoce des anomalies et la prise de décisions basée sur des données. La capacité à centraliser et à analyser les informations issues de diverses sources permet aux gestionnaires d’ajuster les processus en fonction des objectifs de production et d’efficacité. Ces technologies soutiennent une gestion agile des installations industrielles, adaptée aux défis et opportunités de l’industrie 4.0.

L'humain au cœur de l'industrie 4.0

Améliorer l'ergonomie et la sécurité des postes de travail

L’amélioration de l’ergonomie et de la sécurité des postes de travail constitue une priorité dans l’environnement industriel 4.0. Les technologies, telles que les exosquelettes et les interfaces homme-machine avancées, jouent un rôle fondamental. Elles contribuent à réduire la fatigue et les risques de blessures. Les systèmes de réalité augmentée, par exemple, permettent de former les opérateurs en sécurité, et simulent des situations à risque sans les exposer à de véritables dangers. Ces innovations témoignent de l’engagement des industries vers des environnements de travail plus sûrs et plus agréables.

Développement durable et efficacité énergétique

Le développement durable et l’efficacité énergétique sont au premier plan des stratégies de l’industrie 4.0. Les solutions telles que la gestion intelligente de l’énergie et l’optimisation des processus réduisent significativement l’empreinte écologique des entreprises. Les initiatives portent sur la réduction de la consommation d’énergie et l’utilisation accrue des énergies renouvelables. Elles visent également à minimiser les déchets par la réutilisation et le recyclage.

Formation et adaptation des compétences

La transformation digitale de l’industrie nécessite une adaptation des compétences de la main-d’œuvre. La formation continue devient une composante essentielle pour accompagner les employés dans cette transition. Les programmes d’apprentissage visent à développer la littératie numérique, ainsi que les compétences spécifiques aux nouvelles technologies comme l’IA, la robotique, et l’analyse de données. Des plateformes d’e-learning personnalisées et des modules de formation en réalité virtuelle sont des outils précieux pour préparer efficacement les équipes aux défis et opportunités de l’industrie 4.0.

Créez votre plateforme

👉 En savoir plus sur Kicklox Platform